引起机组振动的原因是多种多样的,但是就一台具体的机组而言,它的振动通常由一个主要故障引起。任何一种故障都有区别于其他故障的特征,这种区别有时是很细微的,往往需要从这种细微的差别中确定具体故障。

判断故障的主要依据是机组的振动特征,还需要广泛收集相关资料,从中得到有价值的信息。

(1)频率

每一种故障的振动都有对应的频率。如:强迫振动(包括普通强迫振动和非定常强迫振动)是基频(1X);自激振动的频率是半频½X)或接近于一阶临界转速的频率;由轴承的非线性引起的振动是高次谐波(2X、3X、4X…)或分谐波(½X、⅓X,¼X…);发电机截面不对称或电磁振动为倍频(2X)。频谱分析有利于缩小故障的范围。但是汽轮发电机组90%以上故障的频率是基频,单靠频谱是无法区别的。

(2)基频振动的振幅和相位

基频包括振幅和相位两个要素。任何一个要素变化都意味着振动的变化。

(3)振动与转速的关系

有些故障的诊断需要观察振动与转速的关系。特别在现场平衡中,了解这种关系是必须的。

(4)趋势分析

趋势分析在故障诊断中具有极其重要的作用。许多故障通过趋势图可以做出判断。以时间为纵坐标,以振动和其他相关参数为横坐标,就可构成一张趋势图,由趋势图可以分析振动的变化过程以及与相关参数的关系。

(1)机组结构

许多振动与机组的结构特点有关。在处理一台机组的振动之前,首先要对它的结构有个初步的了解。

(2)运行情况

许多故障是由运行过程造成的,故在分析问题时经常需要了解当时的运行状况,查阅运行记录。如果能够从计算机系统调出当时的各种参数,对故障诊断就更有帮助了。

(3)检修情况

如果机组的振动是在检修后发生的,一定要了解检修期间做了哪些工作。有的机组在发生振动之后,电厂进行了检修,检修后尽管振动依然存在,但是检修中所做的工作对于诊断仍有帮助。

(4)同型机组信息

某一种类型的机组往往会发生相同的振动,收集同型机组的信息对分析能有借鉴作用。

所谓故障机理,就是指某种故障为什么会引起振动。只有对机理有正确的分析,才能够知道一种故障为什么会具有这样或那样的振动特征。在介绍每一种故障时,首先分析它的机理。在此基础上再分析故障应该具有的特征。如果对振动机理的分析不正确,振动的特征也会判断不正确,就不能得到正确的诊断。

以摩擦振动为例,主要有两种流传广泛的观点:

(1)摩擦振动是由转子与静止部件的撞击造成的。按照这种理论,摩擦振动应该具有很强的高次谐波成分。

(2)由于振动高点与不平衡存在滞后,摩擦振动的相位是旋转的。

但是大量的实际测试表明,摩擦振动的频谱与一般的不平衡振动并无区别,而且相位旋转的情况也很罕见。如果将高次谐波成分或相位旋转作为诊断摩擦振动的必要条件,必然会出现错误判断。

所谓故障特征,是指最能反映一种故障与其他故障区别的若干特点。它可以分为三个方面:①频谱;②趋势特征;③相关特征。依据频谱可以直接诊断有些故障,或将故障缩小到一定范围。如由频谱就可以区别强迫振动和自激振动。但是由于机组90%故障的频率都是基频,仅仅依靠频谱还无法分别许多故障,这时趋势特征和相关特征就特别重要。广义地讲,趋势特征是振动与转速的关系,或者振动与时间的关系;而相关特征是指振动与各种运行参数的关系。

在提取故障特征时需要遵循以下原则:

(1)把握主要特征

一种故障可能有许多特征,但是有的是主要的,有的是次要的。如转子裂纹的特征有:①导致转子平衡状态和晃度的经常变化;②转子裂纹可能引起转子刚度的非线性,产生高次谐波振动。相对而言,第一个特征是主要的,第二个特征是次要的,因为它不是必然具备的特征。次要特征并非没有价值,在诊断中也可以起到参考作用,但在诊断中首先还是要把握主要特征。

(2)便于识别

上述转子裂纹的第一个特征容易识别,一般电厂人员都可以掌握。但是第二个特征必须用专门的分析仪表才能得到,一般电厂人员难以掌握。

(3)善于比较

有比较才能够有鉴别。有些故障之间的差别是很细微的,必须了解这种细微的差别才能够正确判断。

1.排除多发故障

不平衡、动静摩擦、热弯曲、膨胀不畅是机组最容易发生的4种故障,大致占总故障数的80%左右,要熟悉掌握这几种故障的特征。

2.方法尽可能简单

本质的东西往往是最简单的。诊断不一定非要采用复杂的设备和通过复杂的试验,只要抓住本质的东西,采用一些简单的手段同样可以解决问题。

对一台机组振动特性的完整分析,需要具有频谱分析和相位测量的分析仪表。掌握这样的仪表也需要相当的培训和实践,对于一般电厂来说达到这样的要求比较困难。机组的振动监测装置测量的都是通频值。计算机系统可以存储振动数据和其他运行参数,并整理成所需的趋势图,包括长期趋势(数天甚至更长)、短期趋势(数小时甚至更短)。由于趋势图可以从机组的计算机系统直接调出而不需要另外的测试,并且可以将所需要的参数都显示在同一张趋势图上,因而使其优越性更加突出。

通频振动是各种谐波分量的合成,任何一种分量的变化都会在通频振幅上反映出来。例如:若1X的振动增大20μm,通频振幅也会增大20μm左右;若½X振动发生突变,通频振动也会突变。振动的变化一般是由某一种分量的变化引起的,但是这种变化在通频振幅会得到同样的反映。也就是说,通频振动的趋势与其中一种分量的趋势是一致的。只要对这种趋势特征和相关特征进行分析,就可以对许多故障作出大体的判断。判断原则如下:

(1)若机组启动过程在临界转速附近的振动大,且具有重现性,则属于平衡问题。

(2)若机组定速后的振动大,且基本是稳定的,则平衡不良的可能性极大。

(3)非定常强迫振动是不稳定的,但这种不稳定一般与温度有关。温度的变化要有一个过程,振幅的变化也有一个过程(若干分钟、几十分钟、甚至数小时)。所以若振动属于缓慢变化,一般属于非定常强迫振动。具体是何种故障,可以按照非定常强迫振动中不同故障的趋势特征进行分析。

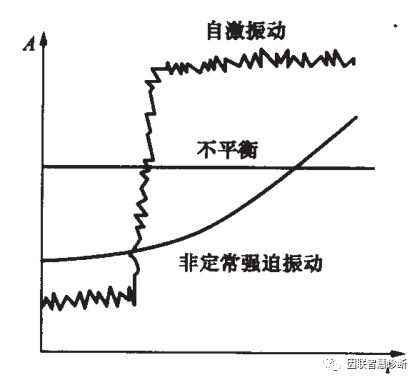

(4)自激振动的趋势特征有:(a)自激振动的振幅呈突变,一般几秒、十几秒钟就可以达到很高的水平。从趋势图观察,振动突变时几乎呈90°。(b)振动读数在不断跳动,趋势是一条带毛刺的线(图1)。

图1 三种不同的趋势特征

图1 三种不同的趋势特征现场处理振动的方法有三种:①运行;②平衡;③转入检修。

80%以上的现场振动问题可以通过运行或平衡解决,遇到振动问题时首先要从这两方面着手。

1.运行

机组的振动有相当一部分与运行有关,例如暖机不充分、汽缸进水、热蒸汽或冷空气进入汽缸、油温低等,都可以引起振动。绝大部分动静摩擦和膨胀不畅的问题可以通过一个阶段的运行自行消失。发电机转子的热弯曲可以通过降低无功负荷得到改善。

2.平衡

机组的大部分振动是由不平衡引起的。当机组存在振动问题且通过运行调整无法解决时,应该首先考察它的平衡状况。如果除了不平衡之外,还同时存在其他故障,一般的原则是先消除不平衡。

3.避免盲目检修

有些故障必须转入检修处理。经常采取的检修措施包括:①检查轴瓦;②复查联轴器中心;③揭缸检查;④抽转子检查;⑤处理轴承座和基础。这里任何一项的工作量都非常大,因此在采取以上措施时必须慎之又慎。

在对振动原因尚不清楚的情况下不要急于进行检修,因为这样做不但费工费时,而且成功的可能性很小。本篇中的振动值,凡未特别标明者,均采用以下单位:通频振幅的单位为微米(μm);基频振动的单位为微米∠度(μm∠°)。对于轴承座振动:┻表示垂直方向;→表示水平方向;☉表示轴向。