因联科技利用工业互联网、物联网、边缘计算、人工智能、大数据、云计算及5G等先进技术,进行设备健康智能化管理,设备运行多元化数据采集,设备数据管理,建立设备数字化模型,通过封装设备机理模型+算法模型,实现设备故障预测及全生命周期的闭环管理,逐步将事后维修、过程维修提升至预测性维修,助推水泥企业实现降本增效。当前水泥企业对产线上的一些关键设备,例如立磨、风机、回转窑、提升机等,缺乏有效的故障监测手段,设备故障无法提前预警,出现故障时不能准确定位故障原因及故障部位,从而导致维修时间过长、备件采购不及时等问题,给正常生产带来严重影响。

设备管理难度大

高度依赖设备稳定持续运行,设备种类多

结构复杂,管理难度大

安全无法保障

设备管理不善、叶片损坏、轴承磨损

机械故障极易引发安全事故

设备运维成本高

欠维修、过维修都会导致设备不同程度损伤

大量备品配件囤积,占用企业资金

经济损失大

工业设备价值大,维护成本高,寿命周期有限

一旦发生故障造成非计划停机,则造成严重经济损失

高度依赖专家经验

设备运维依靠经验丰富的专家

设备诊断经验和知识无法得到有效复制和传承

数据价值无法最大化发挥

海量工业设备运行数据无法充分挖掘

设备劣化趋势无法预测,无法对设备进行视情维护

设备预测性维护

有效避免生料磨、斗提、回转窑、煤磨、斜拉链、辊压机、水泥磨等大型水泥设备发生非计划停产,提前发现早期故障,保证连续生产。提升设备维修效率

准确定位立磨高速轴、辊压机行星齿轮、回转窑小齿轮、风机轴承、斗提联轴器等部件的故障,避免过维修和欠维修,提升30%维修效率。降低巡检人力成本

使用该方案可有效解决人工巡检工作效率低、频次和时长不足等问题,降低巡检强度,为水泥企业减少50%以上的日常巡检维护时间。合理配置零部件库存

通过该方案实现设备寿命预判,为水泥企业备品备件采购计划提供数据依据,延长备件更换周期,降低10%备品备件库存,减少备件资金投入。杜绝现场安全事故

通过将设备数据与因联的预测模块和分析工具相结合,实现机组状态全方位预判,有效避免因水泥生产恶劣工况及或设备故障造成的伤亡事故。专家经验数字模型化

专家知识+机理模型,有利于将之前无法准确传承的设备运维知识和经验进行数字化,形成可复制、可封装的设备数字模型、故障特征案例模型。

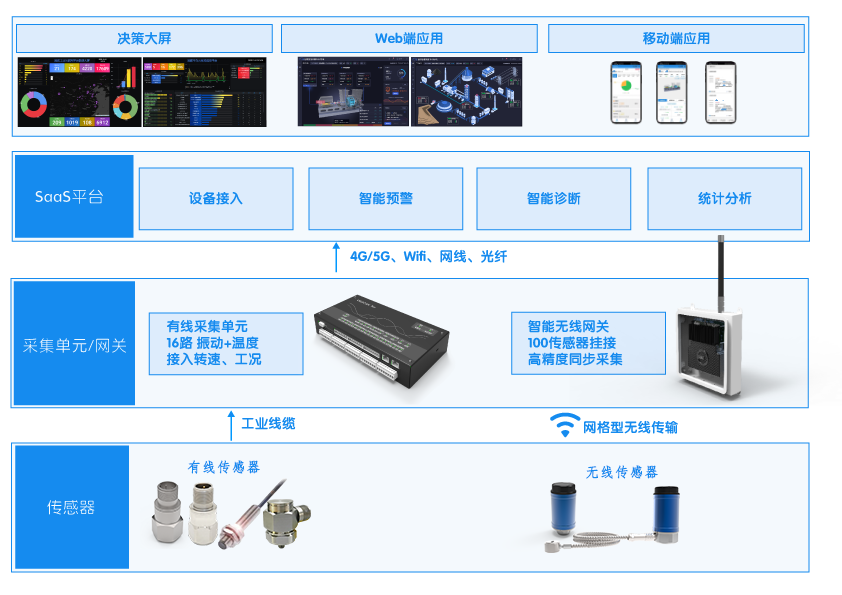

为水泥企业提供一站式云端及私有化解决方案,帮助企业快速、低成本部署业务,利用高弹性、高可靠、高并发、安全防护的特点,提供一屏三端服务支撑,通过物联网、大数据分析和AI算法服务,助力水泥企业实现降本增效。

-更低成本部署

无线+有线组合方案,性价比最优的低沉本部署-更高可靠通讯

无线采用自组织MESH无线协议,保证数据链路畅通-更低门槛应用

智能预警和智能诊断模型,设备异常故障自动预警并给出诊断结果