我国主要的发电形式由火电、水电、风电、生物质和地热发电构成。随着工业物联网、工业4.0、“两化深融”和“互联网+”等模式的提出和发展,设备管理与互联网的融合发展,电厂设备管理模式升级既是大势所趋,也是提升企业管理水平和设备运营效率的内在要求。因联设备健康管理系统,能够帮助电力行业企业设备实现远程实时监控,避免非计划停机,避免生产中断和人员安全事故的发生。因联科技基于数据感知、大数据分析、云平台智能应用的预测性维护解决方案,能够精准判断设备运行状态,智能预警,智能诊断,智能报送设备故障原因,实现设备状态可控,保障安全高效生产,降低运维难度。

巡检难度大

设备密集,种类多,较分散

高温环境,巡检难度大

安全事故

高温设备随之而来的人身安全隐患

备件库存压力大

无法预测设备运行故障,定期检修

造成备品备件压力大

经济损失大

工业设备价值大,维护成本高,寿命周期有限

一旦发生故障造成非计划停机,则造成严重经济损失

高度依赖专家经验

设备运维依靠经验丰富的专家

设备诊断经验和知识无法得到有效复制和传承

数据价值无法最大化发挥

海量工业设备运行数据无法充分挖掘

设备劣化趋势无法预测,无法对设备进行视情维护

设备预测性维护

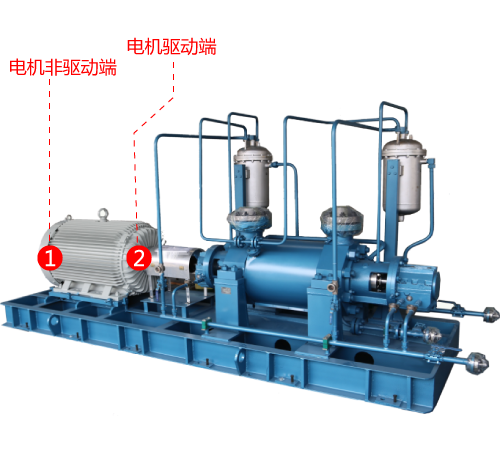

实时掌握设备运行状态,有效避免各类泵、给水加热器、凝汽器、管道泵等大型电力设备发生非计划停机,主动预防设备故障,保证连续生产。提升设备维修效率

电力生产设备的多样化、复杂化导致维修困难且维养费用高昂。该方案能准确定位设备故障,避免过维修和欠维修,降低25%维保成本。降低巡检人力成本

该方案适应电力生产环境非结构化程度高的各类复杂场合和恶劣环境条件,可降低30%日常停机维护时间,减少人工巡检频次和强度。合理配置零部件库存

通过大数据指导电力企业备件的安全库存、订货点及订货量,从而优化备件库存结构,防止备件供应脱节,同时减少不必要的储存成本。杜绝现场安全事故

通过将设备数据与因联的预测模块和分析工具相结合,实现机组状态全方位预判,有效避免因恶劣工况及或设备故障造成的伤亡事故。专家经验数字模型化

专家知识+机理模型,有利于将之前无法准确传承的设备运维知识和经验进行数字化,形成可复制、可封装的设备数字模型、故障特征案例模型。

为电力企业提供一屏三端式解决方案,帮助客户快速、低成本部署业务,利用高弹性、高可靠、安全防护的特点,提供端到端的服务支撑,通过物联网、大数据分析和AI算法服务,助力电力企业实现安全生产智能运维

-更精准报警

融合自适应阈值预警和趋势预警算法-更高可靠通讯

自组织网格型无线协议,保证至少2条有效路径-更高效诊断

智能诊断+专家诊断双支撑,准确率高达90%以上

|

|

|

|

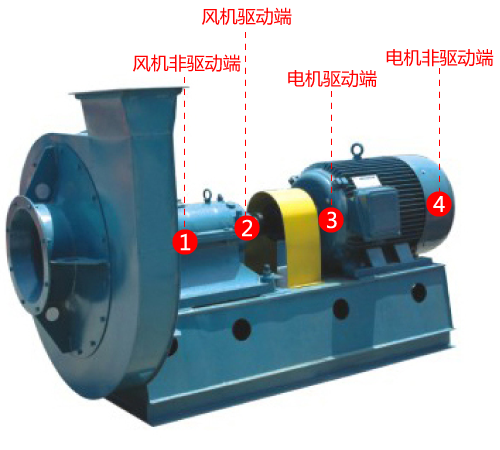

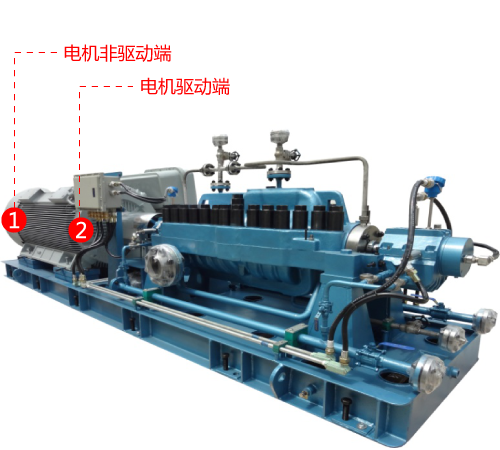

| 送风机 | 给水泵 | 凝结水泵 | 磨煤机 |

|

|

|

|

| 灰渣泵 | 密封风机 | 一次风机 | 引风机 |

|

|

|

|

|

|